A injeção eletrônica diesel facilita o desenvolvimento de três pontos que todo gestor de frota deseja ver: economia, potência e produtividade!

Para oferecer um serviço qualificado no segmento logístico, muitas empresas saíram em busca de veículos mais potentes e econômicos. A tecnologia embarcada proporcionou esta adequação. Então, o destaque de hoje é a injeção eletrônica diesel.

Os veículos com motores diesel são reconhecidos principalmente por sua grande potência, robustez e economia. Seu funcionamento é diferente dos motores mais comuns, que funcionam com gasolina, álcool ou gás natural (Ciclo Otto).

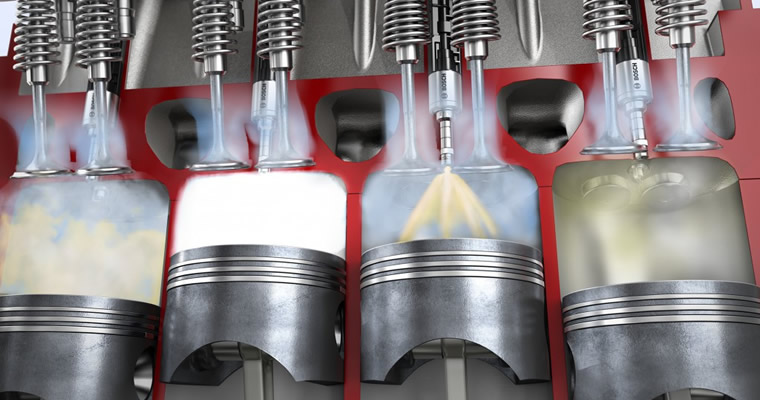

Em um motor diesel, devido à compressão do ar, a temperatura na câmara se eleva, ocorrendo a combustão de tal modo que atinja o ponto de auto inflamação do combustível. O diesel quando introduzido na câmara por meio de um injetor, entra em contato com o ar aquecido sofrendo a combustão. Isso quer dizer que o ar aquecido deve atingir a temperatura necessária para que, em contato com o combustível, ocorra o funcionamento do motor.

O que permite a geração de calor e a combustão espontânea do diesel é a alta taxa de compressão desse tipo de motor. É importante lembrar também que a taxa de compressão é a razão que indica quantas vezes o volume da câmara de combustão é comprimido durante a fase de compressão.

Qual a importância da injeção eletrônica diesel?

Veículos com motor a diesel são mais econômicos, têm maior capacidade de aceleração e poluem menos.

Por não possuírem vela de ignição de combustão, os motores de caminhões a diesel trabalham com elevada pressão.

No processo de combustão de um motor diesel, o combustível deve ser injetado diretamente na câmara de combustão com alta pressão, de forma precisa e com quantidade certa conforme o regime de rotação.

Até os anos de 1980, a maioria dos sistemas de injeção eletrônica tinham como base os sistemas completamente mecânicos, sempre ajustando o volume de combustível a ser injetado através de reguladores centrífugos, dependentes da rotação.

Implantado em caminhões rodoviários desde 2005, o sistema de injeção eletrônica diesel é de suma importância para o bom funcionamento desses veículos atualmente.

Para se ter uma ideia do benefício operacional, ele controla o consumo de combustível, aumenta a potência e reduz as emissões de gases nocivos.

Mas o cuidado com os problemas que podem acometer esse sistema deve ser contínuo, devido ao custo de manutenção bem superior ao dos antigos sistemas de injeção mecânica.

O diagnóstico de avarias geralmente detecta problemas como falta de potência e torque, além do consumo elevado de combustível e falha de funcionamento do motor.

Adicionalmente, é também identificado o excesso de fumaça, funcionamento incorreto do cilindro decorrente de um injetor danificado, entre outros problemas. A luz no painel de instrumentos do veículo acende para avisar sobre qualquer anomalia no sistema.

Tanto na revisão, quanto no reparo dos componentes do sistema de injeção e outros sistemas controlados pela central eletrônica, o ideal é que o técnico tenha em mãos o scanner para fazer uma inspeção detalhada nos componentes. O equipamento indica quais são os problemas detectados, onde estão e como fazer para alcançá-los.

Água no combustível, sujeira no tanque e combustível de má qualidade costumam ser os principais problemas do sistema de injeção eletrônica diesel.

Conhecendo a injeção eletrônica diesel

Com a consolidação da injeção eletrônica no mercado automotivo, hoje é fundamental que o gestor de frota conheça de maneira detalhada este processo, recomendando os cuidados necessários para o bom funcionamento do sistema.

Vamos apresentar inicialmente, os principais componentes deste sistema:

Módulo de Controle do Motor – ECM – Engine Control Module

Antes de falarmos sobre o ECM, é imprescindível saber como funciona a injeção eletrônica. Assim, é mais fácil entender a importância do Módulo de Controle do Motor.

Inicialmente, é preciso ter em mente que, além do ECM, compõem o sistema de injeção o conjunto de sensores e os atuadores.

Cada um desses elementos trabalha em parceria, colhendo informações do motor e seu funcionamento, de modo que a injeção opere sempre de acordo com as condições analisadas e responda aos comandos enviados pelo ECM.

Para que a injeção de combustível aconteça de maneira otimizada, os sensores analisam diversos aspectos do funcionamento do motor, como temperatura, pressão, velocidade e a qualidade da mistura dos gases presentes na combustão, entre outras variáveis.

Essas informações são enviadas diretamente para o ECM, que as utiliza para comandar da maneira mais eficiente o funcionamento dos atuadores:

- bomba de combustível;

- bicos injetores;

- bobina de faísca;

- ventoinha de arrefecimento;

- motor de passo;

- válvula de purga do cânister.

Dessa forma, a partir dos módulos da injeção eletrônica, como o próprio nome já indica, toda a parte de injeção é controlada de maneira automatizada, com base nas informações coletadas pelos sensores. Ou seja, o motor trabalhará no melhor equilíbrio entre eficiência e performance.

Entre os componentes que se comunicam com o módulo ECM e podem ter suas falhas diagnosticadas estão:

- módulos de ABS;

- controle eletrônico de estabilidade;

- controle de tração;

- módulos de transmissão manual, entre outros.

Unidade de Controle do Motor – ECU

Atualmente todos os veículos estão equipados com injeção eletrônica de combustível e possuem um computador central que controla todo o funcionamento do motor. Este computador é popularmente conhecido como módulo de injeção ou ECU (Electronic Control Unit).

Ele é o cérebro do sistema de injeção eletrônica, responsável por uma série de ajustes que o tornam mais eficiente, em termos de utilização do combustível e emissões, além de auxiliar em outros módulos.

A ECU está programada para receber os sinais lidos pelos sensores do motor, analisar estas informações e decidir quais os parâmetros de funcionamento mais adequados para aquela determinada situação à qual o veículo está sendo submetido.

Quantidade de combustível injetada, momento de ignição, posicionamento do variador do comando de válvulas, pressão de trabalho da turbina e os limitadores de torque são os principais parâmetros de funcionamento do motor, que são calibrados pelo fabricante do veículo com base em um extenso desenvolvimento, e estão gravados na memória da ECU.

Principais Sistemas de Injeção Eletrônica Diesel

A injeção eletrônica em motores diesel surgiu na década de 80. Neste sistema o processo de combustão é mais bem controlado que nos sistemas mecânicos.

A quantidade e o tempo de pulverização do combustível são mais precisos, o que resulta em melhor combustão e redução de poluentes/gases nocivos.

As vantagens do sistema eletrônico em relação ao mecânico são: maior rendimento do motor, menor consumo de combustível e emissão de poluentes.

Os sistemas eletrônicos mais utilizados atualmente são: Diesel Eletrônico (EDC), Unit Injector System (UIS), Electronic Unit Injector (EUI), Unit Pump System (UPS) e Common Rail System (CRS).

Sistema de Injeção Diesel Eletrônico (EDC)

Neste sistema a injeção é monitorada por sensores, contudo ainda existe a presença da bomba injetora. A bomba injetora desse sistema é denominada de bomba injetora eletrônica.

Conhecida também por “Fly By Wire Electronic Pump”, devido que não existe nenhuma conexão mecânica entre a bomba e o pedal do acelerador.

A dosagem e injeção do combustível são controladas eletronicamente por uma unidade eletrônica, denominado de unidade de controle eletrônico (ECU) que processa todas as informações relacionadas com o funcionamento do sistema de injeção de combustível.

Por meio do pedal do acelerador e de informações recebidas, tais como rotação do motor, velocidade de deslocamento, temperatura do líquido de arrefecimento, massa de ar admitida, entre outros fatores, a unidade de controle eletrônico (ECU) calcula o volume de combustível que deve ser enviado aos bicos injetores.

Sistema de injeção Diesel (UIS) – Unit Injector System

O sistema de Unidade Injetora UIS – também conhecido como conjunto de bomba e bico PDE – integra a bomba de alta pressão e o injetor em uma só unidade compacta para cada cilindro do motor.

Cada unidade injetora está instalada no cabeçote do motor e realiza a injeção de combustível diretamente em cada cilindro. A unidade injetora inclui uma válvula eletromagnética de conexão rápida que, em comparação com a injeção de gasolina, atinge uma pressão 300 ou até 500 vezes maior e, mesmo assim, ainda garante um acionamento rápido.

Essa válvula é controlada pela unidade eletrônica de comando, que determina o melhor momento, a pressão ideal e o volume exato de combustível que será injetado para cada regime de funcionamento do motor.

Principais características:

- Bomba de pressão e bico injetor integrados em uma só unidade compacta;

- Bomba acionada por balancim do eixo de comando do motor;

- Altas pressões de injeção;

- Possibilidade de modulação da taxa de injeção;

- Aplicável a veículos leves, médios e pesados.

Principais benefícios:

- Maior pico de pressão;

- Melhor desempenho e potência do motor;

- Menor emissão de gases poluentes;

- Menor ruído de combustão devido à pré-injeção e à curva suave da pressão da injeção.

Sistema de Injeção (EUI) – Electronic Unit Injector

O sistema EUI integra a bomba de alta pressão e o injetor em uma só unidade compacta para cada cilindro do motor.

A UI substitui o conjunto porta-injetor dos sistemas convencionais, dispensando o uso de tubos de alta pressão, o que possibilita atingir elevados valores de pressão.

Cada unidade está instalada no cabeçote do motor e realiza a injeção de combustível diretamente em cada cilindro.

A injeção é controlada por meio de uma válvula eletromagnética de acionamento rápido, essa válvula é controlada pela unidade eletrônica de comando que determina o melhor momento e o volume adequado de combustível que será injetado para cada condição de funcionamento eficiente e seguro, que inclui funções de diagnose do sistema.

Sistema de injeção Diesel (UPS) – Unit Pump System

Sistema robusto em que a bomba, o condutor de alta pressão e o injetor estão conectados em uma estrutura modular. O conjunto Bomba-Tubo-Bico PLD consegue avaliar, ao mesmo tempo e com a mesma precisão, as condições do motor e do ambiente para proporcionar um processo de injeção perfeito.

O eixo de comando aciona a bomba, que está unida ao injetor através de um condutor de pressão curto. Como são utilizados injetores mecânicos muito pequenos, a bomba é ideal para cilindros com diâmetro reduzido e também para a tecnologia de injeção central com quatro válvulas.

Cada bomba possui uma válvula eletromagnética que é controlada pela unidade de comando do sistema, que determina a quantidade e o tempo de injeção – calculados com precisão para cada condição de rotação e carga, garantindo o melhor funcionamento do motor.

Principais características:

- Estrutura modular de bomba, condutor de alta pressão e injetor;

- Bombas individuais para cada cilindro do motor, acionadas por ressaltos no eixo de comando;

- Unidade eletrônica de comando controla o solenóide de acionamento rápido, regulando o combustível para os injetores mecânicos;

- Excelente opção para veículos comerciais leves e pesados em geral.

Principais benefícios:

- Maior potência do motor com menos ruído;

- Controle eletrônico permite economia de combustível e menor emissão de poluentes;

- Fácil acesso para manutenção devido à estrutura modular e montagem da bomba fora do cabeçote.

Sistema de injeção Diesel (CRS) – Common Rail

Tecnologia de ponta em injeção eletrônica, o Common Rail destaca-se pela separação dos sistemas de geração de pressão e de injeção.

Isso significa que a bomba gera a alta pressão que está disponível para todos os injetores através de um tubo distribuidor comum. Essa pressão pode ser controlada independentemente da rotação do motor.

Pressão do combustível, início e fim da injeção são precisamente calculados pela unidade de comando a partir de informações obtidas dos diversos sensores instalados no motor.

Assim, controlado pelo acionamento de sua válvula magnética, cada injetor fornece, individualmente e com precisão, o combustível ao respectivo cilindro do motor.

Principais características:

- Pressão, início e fim de injeção controlados independentemente da rotação do motor;

- Possibilidade de injeções múltiplas (pré e pós-injeção) de acordo com necessidades do controle de emissões e sistema de pós-tratamento de gases;

- Sistema de barramento CAN possibilita a troca de dados com outros sistemas eletrônicos do veículo como ABS, câmbio automático etc;

- A interface de diagnóstico permite a avaliação dos dados do sistema armazenados na inspeção veicular;

- Sistema aplicável a veículos leves, médios e pesados.

Principais benefícios:

- Alto torque em baixas rotações;

- Menor consumo de combustível em função do bombeamento com vazão controlada;

- Baixa emissão de poluentes: solução potencial para os futuros desafios da regulamentação de emissões;

- Performance silenciosa do motor, que aumenta o conforto para o motorista.

Conclusão

O objetivo deste artigo foi apresentar a evolução tecnológica nos componentes e veículos e a busca constante de redução de custos com a escolha correta dos equipamentos.

Sabemos da importância da excelência no atendimento aos nossos clientes e isso acontece quando conhecemos e utilizamos corretamente os veículos da frota.

(Texto elaborado por: Especialista Texaco)